経営のヒントTOP経営改善(

14) 経営革新(

7) 新規創業(

3) IT導入(

2) 資金繰り(

2) 補助金(

0) 事業承継(

1) 設備投資(

0) 販路開拓(

1) その他(

22)

第9回 問題解決の手法としてのQCストーリー

2023年09月18日

投稿者:髙嶋 好夫

製造業で働いた経験のある方は、QCサークル活動をやったことのある方も多いと思います。

QCサークル活動では、QCストーリーに則って活動を進めたと思います。

QCストーリーは、テーマを決め、現状を把握し活動計画を立て、対策を実施し、効果を確認し、標準化して定着するという一連の流れで問題を解決したり課題を達成したりする手法です。

QC活動は製造業の現場で品質を改善する手法として始まっていますが、その手法は問題解決そのものであり、QCストーリーは製造現場だけでなく、お店や会社全体の問題解決に使えます。

問題解決の手法として長い歴史のあるQCストーリーをぜひ使いこなしていただきたいと思い、エッセンスのところをご紹介します。

出典:

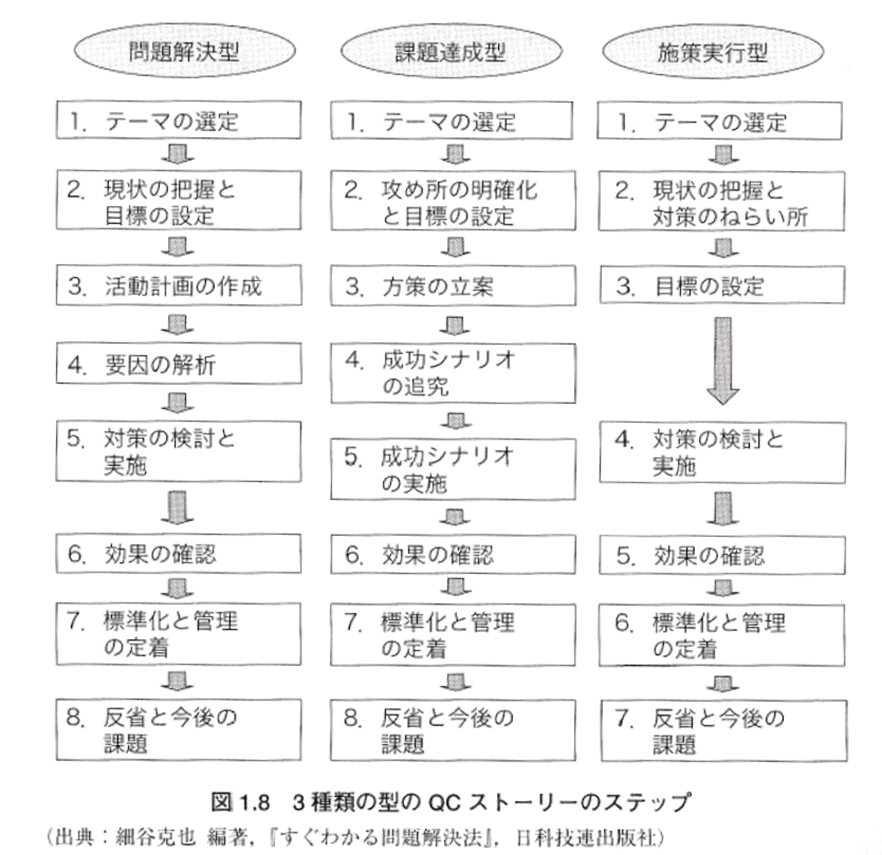

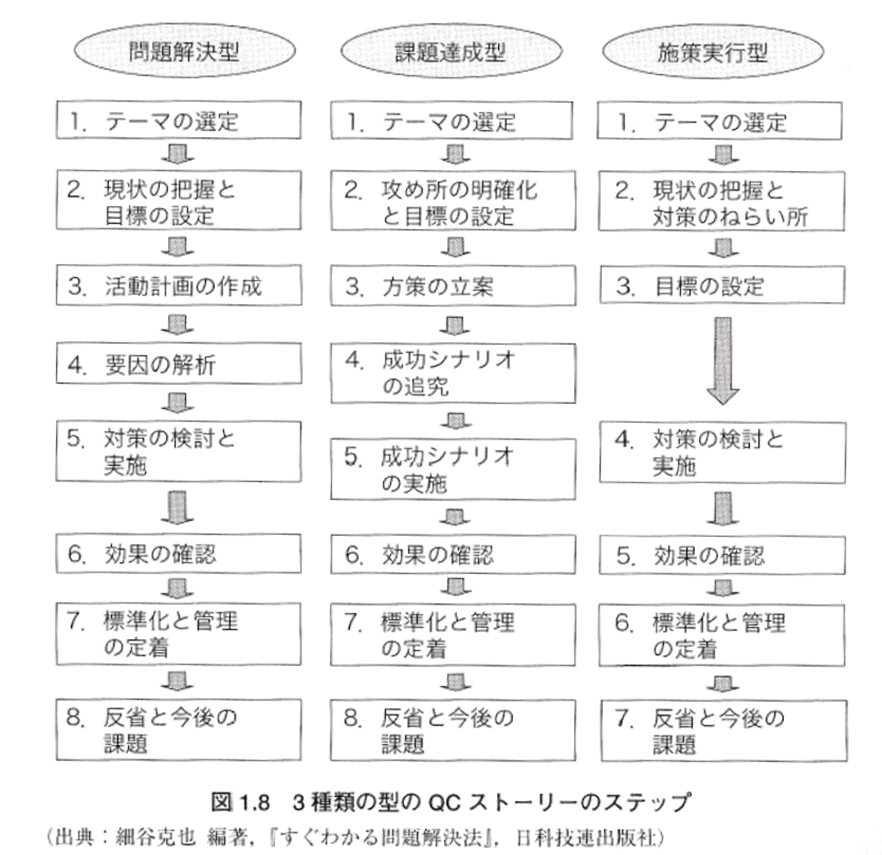

QCストーリーには問題解決型と課題達成型のほかいくつかバリエーションがありますが、ここでは基本となる問題解決型を説明いたします。

※これ以降の説明は、山田佳明編、QCストーリーの基本と活用、日科技連、2012年を図の引用また参考にしています。

1.テーマの選定

QC活動を実際に行う上で、意外と難しいのがテーマの選定です。

普段から困っていること、やりたいことを列挙しておき、重要性や緊急性、かかる費用と効果といった項目で評価し、絞り込みを行います。

初めて取り組むときは、常日頃ここを改善すればよくなると思っているが、時間や費用でなかなか手が付けられないでいる身近な問題をとりあげるとうまくいくことが多いようです。

2.現状の把握と目標の設定

テーマが決まると、現状の把握を行います。

現状把握は、①業務プロセスを明確にする、②データを収集しグラフ化する、③問題のばらつきをつかむ、④目標を設定するの順番で行います。

ここでは問題(不良発生など)がどこで最も大きく発生しているかをつきとめることが重要です。ここを誤ると見当違いの対策を打つことになり改善効果を出すことができません。

3.活動計画の作成

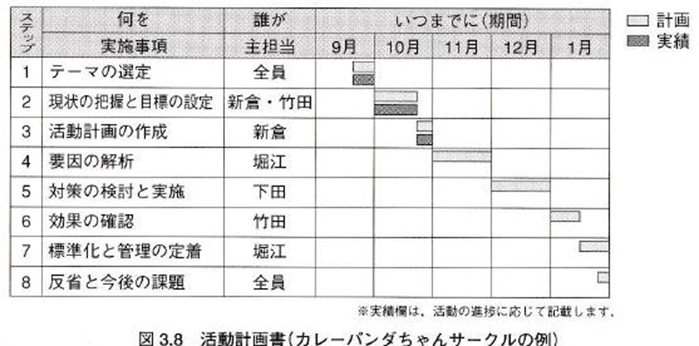

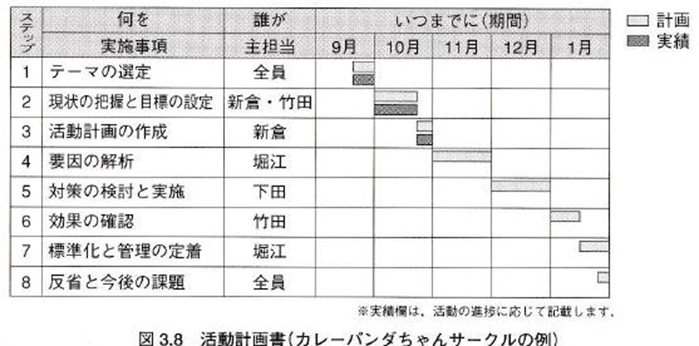

QCストーリーの1から8のステップごとに、だれがいつやるかを決めます。

実施項目とスケジュールはガントチャートにまとめるとわかりやすくなります。

最初はステップだけですが、活動を進めるに従って具体的な実施項目を追加していきます。

ガントチャート:時間を横軸に、実施項目を縦軸に並べ、実施項目の実施時期を棒状に記入した表。アメリカのヘンリー・ガントが考案したのでこの名があります。末尾に例を挙げます。

4.要因の解析

現状把握で問題がどこで発生しているか突き止めたら、その問題がなぜ起こっているかを追求します。

要因の解析は、①要因の洗出し、②重要要因を絞り込む、③重要要因を事実・データで検証するの順番に行います。

まず、思いつくだけ要因を挙げて、関連する要因をグループにまとめて整理します。

製造業ではよく4M(Man:人、Machine:設備、Material:材料、Method:方法)を切り口に不良の発生要因を洗出して、特性要因図に整理し、重要要因を絞り込みます。絞り込んだら、その重要要因が本当に不良率と関係しているかデータを取って検証します。

このプロセスは仮説-検証ともいえます。

特性要因図:特定の結果と要因との関係を図に表したもの。俗に魚の骨ともいいます。同じく末尾に例を挙げます。

5.対策の検討と実施

問題がどこで、なぜ起こっているかを確認できたら、問題が起きないようにする対策を考え、実際に実施してみます。

①対策の立案、②対策案の評価と絞り込み、③実施計画の作成、④対策の実施の順です。

ここで重要なことは、次の「効果の確認」を行うためのデータ取りを実施計画に織り込むことです。

対策の効果をどの指標で評価するか、その評価のためにどんなデータが必要で、それをだれがどのように収集するかをこの段階できちんと決めておく必要があります。

このデータを整理して、対策の実施期間中でも、初期には対策を行えているか、半ばでは効果がでているか、終盤では期限内での目標達成は可能かとレベルを上げながら評価し、必要なアクションを取っていきます。

6.効果の確認

対策を実施して、目標値に対し実績値がどうだったかの確認をします。

①目標値と実績値を比較する、②その他の効果(波及効果)と副作用を把握する、③無形効果を把握するの順です。

複数の対策を行った場合は、可能な限り各々の対策ごとの効果を把握するようにします。

目標が達成できなかったときは、順次ステップをさかのぼって、その原因を探る必要があります。

①対策の実施では、実施計画や手順どおりに行ったか、対策の実施もれはなかったか

②要因の解析では、重要要因の選定を誤ったか、そもそも要因を漏らしていないか

そのほか、対策はよい効果ばかりでなく、時間や費用の増加などの副作用が生じることもあります。そこも評価してメリット、デメリットを把握するようにします。

さらに、みんなが力を合わせることや、データに基づいて行動する重要性を理解するなどの無形効果も把握するようにします。

7.標準化と管理の定着

QC活動で得た成果は、ルールとして定着させ効果を維持していかなければなりません。

①標準化(ルール化)する、②教育・訓練と標準どおりの実施、③結果をフォローするの順です。

改善効果の出た対策を継続して実施できるようにルールにして、そのルールを守れるように関係者に周知と教育を行い、定着の度合いを定期的に確認する仕組みを作ります。

ルールを定着させる点で重要なことは、その手順がなぜ必要なのか、その手順を守らないとどんな不都合が起こるかをきちんと説明することです。

8.反省と今後の課題

QCストーリーに則ってめでたく問題を解決できたとしても、次の改善活動につなげるために、今回の活動そのものを対象にして評価し、反省するところは反省して、次の改善活動をよりよいものにする必要があります。

①問題解決の進め方・運営(QCサークル活動)を反省する、②残った問題点をまとめる、③反省を次回の改善活動に活かすの順です。

ここでは問題を解決してどれだけ成果を出したかというだけでなく、問題をどう特定して、どのように解決したかという問題解決のプロセスを対象に評価を行います。

問題解決のプロセスもPDCAによる改善の対象であることを理解してください。

以上のとおり、問題解決型QCストーリーに従って問題解決の手順を説明してきました。

問題がどこにあるか、その問題の原因は何か、どう対策したらよいか、実施した対策は間違っていないか、次にどう生かすかと、ステップを追いながらデータに基づいて判断し次の手を打って行くところは、製造現場の問題解決だけでなく、広くお店や会社全体の問題解決に使える手法です。

手法を学び、考え方を身に付ければ事業の発展にきっと役立つと思います。

ガントチャートと特性要因図の例